产品应用更多

联系我们更多>>

地址:南京经济技术开发区恒谊路1号19栋1层

联系人:王总

电话:025-84486072、025-84600601;

手机:13951654323、13705159750

传真:025-84600601

邮箱:njzhoulian@126.com

产品应用

PQA水溶性聚合物淬火液的铝合金淬火应用

摘要:本文介绍了PQA水溶性聚合物淬火液(PAG淬火液)的冷却特性,铝合金淬火后的机械性能,淬火变形和介质管理。

作者:王于林

关键词:水溶性淬火液、铝合金淬火、 淬火变形、PAG淬火液

Application of Aluminium Alloy of New Polymer Quenchabt PQA

Wang yuling, Wang shaujing, Fan yongqiang

(Nanjing zhoulian New Product and Technique Institute, Nanjing Aeronautical and Austronautical University Box435,Postcode 210016)

Abstract: This peper described the cooling characteristics of the PQA polymer quenchant, properties of aluminium alloy after quenching. Quenching distoreion and the managing of the PQA quenchant.

1.基本特性

1.1 PQA水溶性淬火液的实质

PQA水溶性淬火液是以两种环氧化合物为单体原料,用一定的引发剂和催化剂,在控制温度和压力下经反应的共聚物,是属于阴离子型线型结构的聚合物。 为PAG淬火液类,外观呈乳白至浅黄色粘稠液体,与水可无限溶解,即在水中加入任何数量的PQA原液,均可得到均匀的水溶液。 PQA水溶性淬火液配制成不同浓度的水溶液时,便使淬火介质具有各种不同的冷却速度,从而适应各种不同金属材料、不同形状与厚度的零件淬火时所需要的冷却速度。

1.2 逆溶及回溶性

PQA水溶性淬火剂为均匀透明的水溶液,当其受热温度达到一定值时, 淬火介质立刻变得混浊(乳白),此种现象出现的温度称浊点。PQA(在浊点以上)继续增高温度并达到一定值时,混浊淬火介质中的聚合物便呈团状析出并下沉(因聚合物的比重大于水)淬火介质中开始析出团状聚合物的温度,称逆溶点。PQA由于温度升高到逆溶点以上而析出的聚合物,只要淬火介质温度下降到逆溶点以下时,便会重新溶解,使淬火介质又变得均匀。析出的聚合物由于温度降低重新溶解的现象,称为回溶性。浊点高低,决定着这类水溶性淬火剂在淬火过程中实际可允许的最高温升,即淬火介质的使用温度应低于浊点。逆溶现象及回溶现象,决定了PQA淬火剂冷却赤热金属时的冷却机制,是这类淬火介质具有比较理想的冷却特性,明显减小淬火变形、防止淬火开裂的关键所在。

1.3 冷却特性

1.3.1 PQA淬火剂减小淬火变形防止淬火开裂的原因

水用作淬火介质时,其最大缺点是蒸汽膜严重,直到低温马氏体相变温度附近,蒸汽膜才破裂,进入泡状沸腾阶段,造成最大冷却速度,因而易于导致 淬火变形和淬火开裂。PQA淬火剂则完全不同。由于这种 淬火介质具有逆溶性,当一定浓度的均匀淬火介质冷却赤热金属时,金属表面附近的淬火介质很快达到逆溶点,并发生团状聚合物析出。团状聚合物运动到金属表面则被粘附,从而在金属表面形成一层聚合物隔离膜。 淬火介质中的浓度越大,隔离膜的厚度也越大。由于聚合物淬火介质导热性差,有隔热作用,那么淬火介质浓度大,隔离膜厚,冷却速度小。因此,控制浓度,即可控制淬火所需的不大也不小的冷却速度,既能避免零件淬不硬,又能防止淬火开裂或过大的淬火变形。淬火工件表面由于光洁度不同,几何形状的不同,单质的水、油等淬火介质在工件表面形成汽(气)膜破裂的时间有先有后,因而冷却不均匀,必然导致工件变形。PQA淬火剂冷却最剧烈的泡状沸腾过程,只发生在隔离膜的外表面,不是发生在工件表面上。因此就消除了工件表面由于光洁度不同,由于几何形状不同而造成的冷却不均匀,从而消除了工件热应力不均匀所引起的淬火变形。淬火时工件表面形成的隔离膜,随冷却时间的延长而增厚,直到逆溶点以下温度时,隔离膜才发生回溶现象,因此PQA淬火剂在低温下的冷却速度不强烈,可以避免马氏体相变时产生过大的组织应力,从而防止产生淬火裂纹的危险性。

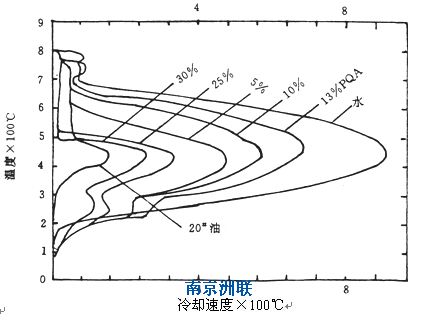

1.3.2 冷却速度

采用直径为16mm,长度为48mm的带柄纯银探头,将细丝热电偶用挤压方法使热偶的热端连接于探头的几何中心。探头加热温度为800±2℃,由微机采集探头在介质中冷却时的热电势信号,并由微机控制XW-4675数字绘图仪绘制冷却曲线和冷却特性曲线(温度和冷却速度的关系)。图1为不同类型淬火介质和不同浓度PQA淬火剂的特性曲线。由图可知不同浓度PQA淬火剂的温度与冷速关系有如下三个特点。

图1 PQA水溶性淬火 液冷却特性曲线

1.3.3 冷速三个特点

△ PQA淬火剂浓度大于15%以上时随浓度增大冷却速度下降

因为淬火介质浓度越大,纯银探头的表面形成的聚合物隔膜越厚,隔热作用越明显,而且冷却最剧烈的泡状沸腾只发生在隔离膜的外表面液体 ,淬火介质不与金属表面直接接触,所以淬火介质的冷却速度低。

△ PQA淬火 剂浓度在15%以下时随浓度增大冷却速度增加

因为淬火介质低浓度时隔离膜的隔热作用不重要,相反,为数不多的聚合物分子对金属表面的浸润作用,能使单质水的蒸汽膜厚度减小甚至不能形成,因而提高冷却速度。

△ 低温阶段冷却速度小

因为金属(工件)表面形成的隔离膜,要在金属表面温度低于逆溶点80℃以下时,才能向 淬火介质中回溶完了。因此隔离膜的隔热作用一直可以保持到低温。另外,低温阶段时聚合物大分子运动缓慢,流动性差,对流热传导效果弱。由于这两个原因,使金属工件的低温冷却阶段,即相变阶段的冷却速度不大,因而对减小组织应力,防止淬火开裂有利。这种有利作用,对较高浓度的淬火介质溶液更为明显。由于铝合金固溶处理时,要求在400℃—250℃之间快冷,较高浓度的PQA水溶性淬火液能满足这一冷却特点要求。

2.铝合金淬火的应用

2.1 浓度选择

2.1.1 铝合金钣金件厚度为0.8~3mm时选用20~30%PQA水溶性淬火液。厚度大者选用下限。薄者用上限。

2.1.2 铝合金铸件选用20~25%PQA水溶性淬火液,零件及其厚度大者取下限,零件及其厚度小者取上限。

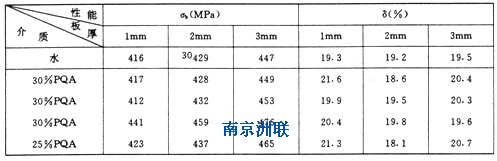

2.2 固溶并时效后的机械性能

LY12不同厚度板材按常规加热后,在不同浓度PQA水溶性淬火液淬火并自然时效后的机械性能如表1所示。由表1可知,测试数据均在冶标规定值以上。

表1 不同厚度LY12板材在不同淬火介质中淬火并自然时效后的性能

屈服强度,板厚1mm和2mm的LY12板材,拉伸试验中的σ0.2值,略比水淬的高。

疲劳试验的试样如图2所示

图2 反复弯曲疲劳试样

因条件所限,试验是对比性的。试样于硝盐炉(500±℃)加热后,分别在水、30%PQA水溶性淬火液中淬火,自然时效后在反复弯曲疲劳试验机上进行试验,频率为1240次/分。在对称循环应力σ-1为9kg/mm2条件下,lmm厚的板材试验表明,在30%PQA水溶性淬火液溶液中淬火的与用水淬火的相比较,Lyl2板材断裂周次N比较接近。断裂试样的数量(占试样总数的百分率)水淬的为75%,30%PQA水溶性淬火液淬火的为43%。断裂的平均寿命,水淬的为0.9X106次,而30%PQA水溶性淬火液淬火的为1.06×106次。因此可以说明用常规水淬火的,与PQA水溶性淬火液淬火的有关疲劳数据,基本上为同一水平。但从所作的疲劳试验来看,30%PAG水溶性淬火液淬火的效果,有更好的趋向。

综上所述,用PQA作为淬火介质,对铝合金板材的机械性能,与水淬火相比较,都毫无逊色之处。

3.变形效果

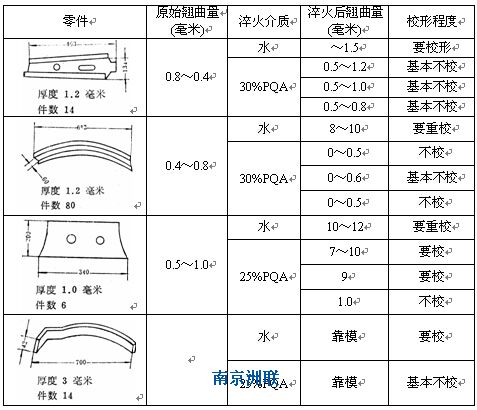

多种钣金件在PQA水溶性淬火液中淬火后的变形统计表明,同水淬火相比,可减小淬火变形50~90%。部分钣金件淬火变形比较如表2。

表2

4.晶间腐蚀

LYl2板材在厚度小于3mm时,于所述浓度的PQA淬火 剂中淬火,自然时效后,没有晶间腐蚀现象产生。将LYl2铝板于PQA淬火 剂中淬火并时效后,在切取的横截面(无包铝影响)上,将试样打磨、抛光,在室温(26~28℃)下,于100毫升水加2毫升盐酸和3克氯化钠溶液中进行腐蚀,在显微镜下观察是否出现晶界腐蚀现象。结果表明,在浓度为30%PQA水溶性淬火液以下水溶液冷却3mm厚的LY12板材(表面无包铝),经24、48、72小时腐蚀,均无晶间腐蚀。浓度低的PQA淬火 剂,更不会产生晶间腐蚀。

5.PQA淬火剂溶液的配制

5.1 淬火槽

△ 淬火槽可用钢结构和水泥结构。但钢结构不得随意进行涂漆保护,有些漆与PQA淬火剂没有相溶性,以致造成对 淬火介质的污染。

△ 淬火槽的容量,每公斤淬火金属,推荐用10公斤PQA淬火 剂溶液。生产批量大,或连续淬火时,应按每公斤金属需有15公斤PQA淬火 剂溶液的容量配制。

5.2 淬火介质溶液配制

△ 按体积浓度配淬火介质溶液。即先向淬火槽中放入所需体积的水,而后向水中倒入所需体积的PQA淬火 剂原液。因PQA淬火 剂比重大于水,故刚刚倒入的溶液原液会沉于底部,所以配制时要求搅拌,直至均匀溶液为至。在正常使用条件下,PQA淬火 剂溶液不结晶、不析出,而且有自动混匀作用,所以不需搅拌。

△ 按高度配制淬火介质溶液。即淬火槽为规则立方、正方、园筒形时,可用高度代表浓度。例如需要淬火溶液高度为1米时,放入到0.8米高度的水,而后再倒入0.2米高度的PQA淬火 剂原液,即为20%浓度的PQA淬火 剂溶液。

△ 放热反应。 PAG淬火剂原液加水时,有放热现象,加之配制时的搅拌,溶液中会产生细微气泡,温度有所增高。因此配制后最好搁置3—4小时,使温度降低、气泡消失,再投入使用。

6.淬火介质管理

6.1 浓度测定

在淬火生产中,零件冷却后对PQA淬火介质聚合物有带耗现象。但浓度低时,带耗轻微,只有高浓度时,带耗问题不可忽视。在聚合物带耗的同时,水也蒸发。所以原配浓度,在经一段周期的生产后,可能会发生变化,影响淬火效果。因此应定期检测淬火槽中淬火介质溶液浓度。精确检测浓度可用阿贝折射仪。工程应用中可用糖量计检测浓度,精度足够。

6.2 淬火介质的温度控制

连续淬火中,淬火介质由于与工件的热交换,可能使淬火介质的温度升高。虽然PQA淬火剂的浊点、逆溶点均在80℃以上,但建议 淬火介质的温升应控制60℃以下,以防降低淬火效果。

6.3 淬火盐带入量的极限

PQA淬火剂与空气炉、气氛炉配套使用时不存在盐的带入问题。当盐浴炉加热,零件于PQA水溶性淬火液中冷却时,淬火加热盐便带入溶液中,天长日久,淬火介质溶液中盐的含量增高。淬火介质溶液中含盐量小于8%时,对冷速影响不大,超过8%,会增大冷却速度,影响淬火效果。因此建议PQA淬火 剂溶液中的含盐量应控制在8%以下。PQA淬火剂溶液中含盐量的判断,可从淬火效果衡量。另一种办法是用精密比重计测定淬火介质的比重。当淬火介质的浓度一定时,比重一定。当淬火介质中含盐时,比重增大,而且含盐量与比重有着对应关系,故在原配淬火介质溶液浓度一定时,测定淬火介质比重可粗略知道盐量大小。

6.4 PQA淬火 剂的回收及重复使用

△ 回收范围;铝合金淬火应用高浓度的PQA淬火 剂淬火,淬火后在清水中清洗时,PQA淬火剂聚合物溶于清水。这种溶有PQA淬火剂聚合物的水溶液,可将其中的聚合物回收。淬火介质中含盐量过高时也可以回收。

△ 回收的办法:将PQA淬火剂溶液加热到逆溶点以上温度,停止加温后聚合物便沉于溶器底部。此时将浮于聚合物上面的水放掉,则溶解的盐随水带走。将沉于底部的聚合物加热到110℃脱水。脱水后的聚合物便是原液PQA淬火剂。回收的PQA淬火剂与新购未用过的PQA淬火剂在特性上没有差别,故可重配使用。

7. 结束语

铝合金加热后在一定浓度的PQA淬火剂溶液中淬火(固溶)冷却并时效后,抗拉强度、屈服强度、延伸率、疲劳强度都略优于水淬冷却,且无晶间腐蚀。与水淬相比,淬火状态的变形量减小了50—90%,大大降低了校形工作量,也降低了劳动强度。